а) Бритва

Приборы для бритья найдены при раскопках в Средней Европе, Китае и в дельте реки Инд. Их возраст определяется приблизительно в 4000 лет. Людям каменного века был знаком костяной и кремневой нож. Со времён греков, римлян и тевтонцев дошли до наших дней железные и бронзовые ножи. Если железные ножи имели еще очень грубую форму, то бронзовые были чеканной работы и тонкой отделки. До наших дней дошли орудия разных форм и отделок, как, например, серпообразные ножи в виде полумесяца, топоры с двусторонним лезвием и в форме трапеции.

Форма современных бритв больше соответствует их назначению. Они должны отвечать высоким требованиям. Поэтому изготовляются они из высококачественной эластичной и мелкозернистой стали. Города Золинген-Вальд и Ремшейд пользуются в производстве высококачественных бритв мировой известностью.

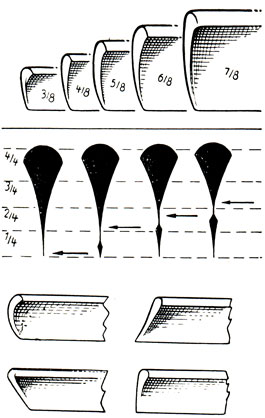

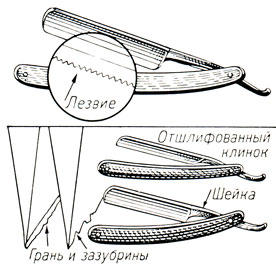

Как же делается бритва? Стальная болванка вальцуется до прутьев в 7-8 мм шириной. На штамповальном станке эти прутья режутся на короткие куски, из которых холодным прессованием вырабатывается сырец бритвы. Далее сырец накаляется, кладется в штамп и здесь он получает свою окончательную форму. После шлифовки спинки и лезвия бритва снова нагревается для придания формы крючка рычагу бритвы. Сверлением отверстия для черенка заканчивается изготовление сырой бритвы, которая затем еще раз накаляется для закалки. Специалист определяет качество каленой стали по цветному налёту, определяя при этом и температуру её нагрева, которая при закалке бритв равняется 230° С и имеет соломенно-желтый цвет. Затем сталь опускается в воду для закалки. После охлаждения закаленных таким образом бритв их закаляют в тигле (при температуре около 800° С в течение нескольких суток), после чего металл теряет свою хрупкость, приобретая некоторую эластичность и качества высокосортной стали. После проверки качества стали начинается самый важный процесс изготовления, а именно шлифовка. Она производится шлифовальными электромашинами. Для того чтобы избежать перегрева стали, шлифовальный камень должен быть при этом постоянно мокрым. Лишь после шлифовки бритва получает черенок, состоящий из двух половинок, которые соединены между собой на концах с помощью двух тонких пластинок. Комбинация ножа с черенком делает из бритвы инструмент, которым можно легко и уверенно работать во всех направлениях. К последнему процессу производства принадлежит полировка лезвия и правка бритвы на оселке (рис. 39). По внешности бритвы отличаются своей формой, шириной и шлифовкой. Ширина лезвия выражается в восьмых частях английского дюйма, а именно: 3/8 = 10 мм, 5/8 = 16 мм, 6/8 = 19 мм, 7/8 = 22 мм; по шлифовке различают бритвы в зависимости от их полости: 1/4, 1/2 и целая - полная-полость (рис. 40, 41).

Рис. 39. Бритва и ее отдельные части 1. Клинок с крючком, спинка и лезвие 2. Черенок из двух половинок с заклёпками и пластинками между ними

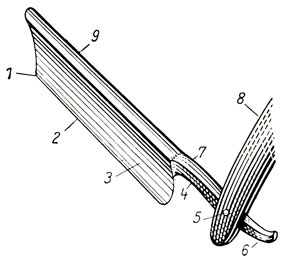

Рис. 40. Части бритвы 1 - остриё, 2 - лезвие, 3 - клинок, 4 - насечка на шейке, 5 - заклёпка, 6 - крючок, 7 - шейка, 8 - черенок, 9 -спинка

Рис. 41. Различные формы бритв

Рис. 42. Под увеличительным стеклом на лезвии бритвы ясно видны режущие зубчики, грань лезвия и зазубрины

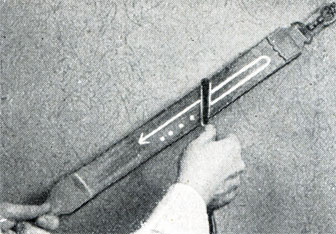

Рис. 43. Правка бритвы на висячем

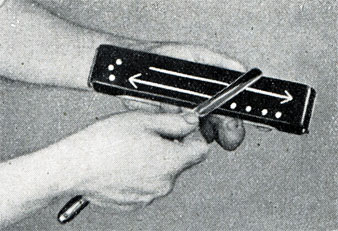

Рис. 44. Характерные движения руки и ремне положение бритвы на малом ремне для правки

Рис. 45. Правка на твердом ремне. которого покрывается для этого Стрелки на нём ясно показывают направление напора бритвы при правке

Уход за бритвой

Само собою разумеется, что бритва требует тщательного ухода. Какого же ухода требует лезвие бритвы? Под микроскопом лезвие имеет вид очень мелкой пилы (рис. 42).

Во время бритья эти мелкие зубчики сгибаются то в одну, то в другую сторону. Для их выправки или восстановления пользуются ремнем. Мы различаем: висячий ремень (рис. 43), у которого одна сторона из пеньки, а другая из юфтовой кожи, а также малый ремень для правки глаженьем и большой напорный ремень для правки напором (рис. 44 и 45). Самым сильным способом является правка бритвы на оселке, поверхность тонким слоем масла. После более или менее продолжительного употребления бритва настолько тупеет, что правка её на ремне не оказывает действия. В таком случае бритву необходимо наточить на оселке для того, чтобы создать на ее лезвие маленькие режущие зубчики.

|

ПОИСК:

|

© RASTI-KOSA.RU, 2010-2020

При использовании материалов сайта активная ссылка обязательна:

http://rasti-kosa.ru/ 'Парикмахерское искусство'

При использовании материалов сайта активная ссылка обязательна:

http://rasti-kosa.ru/ 'Парикмахерское искусство'