Электролитическая заточка бритв

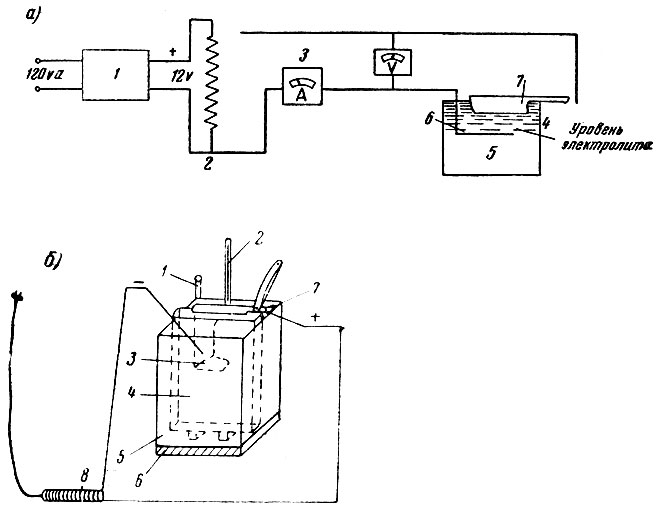

В настоящее время существует новый, более усовершенствованный способ точки и правки бритв - электролитический, основанный на принципе анодного растворения металла (рис. 10).

Рис. 10. Электролитическая заточка бритвы: а - электрическая схема: 1 - селеновый выпрямитель ВСА-10 (преобразовывает переменный ток 120 в в постоянный ток 12 в), 2 - реостат для регулировки тока; 3 - амперметр; 4 - ванна с электролитом; 5 - электронагреватель; 6 - катод из нержавеющей стали; 7 - анод (затачиваемая бритва); б - схема заточки бритвы в электролитической ванне: 1 - терморегулятор; 2 - термометр; 3 - катод; 4 - электролит; 5 - вода; 6 - электронагреватель; 7 - анод (затачиваемая бритва); 8- селеновый выпрямитель ВСА-10

Правка заключается в том, что через бритву, опущенную в особый состав жидкости - электролит, пропускается электрический ток. При этом заусеницы на жале бритвы растворяются и жало приобретает такую остроту, какую ей не может придать правка на оселке. При освоении этого способа в парикмахерских желательно его упрощение.

Оборудование для электролитической правки состоит из огнеупорной стеклянной ванночки емкостью 500-550 кубических сантиметров, водяной бани с контактными или обычными термометрами, терморегулятора и шестивольтного селенового выпрямителя ВСА-10, через который подводится постоянный ток от сети.

Ванночку с налитым в нее электролитом подогревают на водяной бане до 70-72° С. Эту температуру поддерживают все время правки бритвы. Отрицательный полюс от выпрямителя подключают к пластинке из нержавеющей стали, погруженной в электролит, а положительный полюс - к лапкам, смонтированным на водяной бане. Эти лапки служат для регулирования погружения бритвы в электролит. Бритву опускают так, чтобы в электролит было погружено только жало.

Состав электролита: хромового ангидрида - 10-13%; воды - 9-13%; железа - от 1% и выше; фосфорной кислоты - остальной объем.

Электролит готовят в специальном сосуде - банке с крышкой, которую погружают в водяную баню с контактными или обычными термометрами и терморегулятором. Температуру поддерживают 70-80° С.

Хромовый ангидрид является кислотой. Ткани при попадании на них ангидрида разрушаются. Поэтому в обращении с ним следует проявлять особую осторожность. Хромовый ангидрид предварительно измельчают легкими ударами молотка на чистой сухой бумаге. При жирной или мокрой бумаге ангидрид может воспламениться.

Измельченный ангидрид кладут железными щипцами в сосуд, затем наливают дистиллированную воду и включают водяную баню. В горячей воде ангидрид быстро растворяется. После этого наливают половину необходимого количества фосфорной кислоты, помешивая смесь стеклянной палочкой. Остальную часть фосфорной кислоты доливают в процессе выпаривания воды из электролита.

Выпаривание производят при открытом сосуде, помещенном в вентиляционный стеклянный шкаф.

На 200 граммов измельченного хромового ангидрида вводят 1 литр фосфорной кислоты с удельным весом 1,6. Если удельный вес фосфорной кислоты ниже, то нужно уменьшить количество и остальных частей электролита. Например, если на 1 литр фосфорной кислоты с удельным весом 1,6 кладут 200 граммов хромового ангидрида, то на такое же количество кислоты с удельным весом 1,54 кладут 170 граммов хромового ангидрида и 10 граммов воды.

Смесь выдерживают не менее 24 часов, пока хромовый ангидрид совершенно не растворится. Полученный раствор выпаривают, подогревая на водяной бане при температуре 70-80° С.

Выпаривание прекращают, когда содержание воды в электролите достигнет 9-13%. При этом удельный вес электролита при температуре 20° С должен быть 1,72-1,73.

При заточке раствор насыщается железом от растворения заусениц жала бритвы.

Техника заточки бритв

Совершенно тупую бритву сначала точат на корундовом или карборундовом оселке или на плоском круге точильного камня. Такая точка дает грубое, но ровное жало. После этого клинок бритвы обезжиривают бензином, вытирают насухо и только жало бритвы опускают в электролит, так как при полном погружении полотна исчезнет полировка бритвы. Шейку бритвы вставляют в контактную лапку положительного полюса.

Чем мельче зерно затачивающего бруска или камня, тем меньше времени требуется для электролитической правки (от 8 до 12 секунд при частоте тока 100-200 а/дм2).

Время на электролитическую заточку определено при работе в заводских условиях, где доводка угла жала при предварительной точке почти одинакова у всех бритв.

При электролитической заточке в условиях парикмахерской следует учитывать особенности каждой бритвы. Чем тоньше жало бритвы, тем меньше времени нужно для ее заточки. Иногда это время составляет от 1 до 3 секунд даже без предварительной точки на бруске.

Электролитическая заточка требует определенных навыков в работе. Однако, если при передержке бритвы в электролите жало затупилось, то в этом случае приходится повторять все снова, начиная с заточки на бруске.

После электролитической правки бритву моют сначала в холодной воде, а потом в горячей и вытирают досуха. Затем остроту бритвы можно проверить указанными выше способами. При правке на бруске надо стараться придать бритве ровную сыпь, чтобы при электролитической правке получилась ровная острота бритвы.

Корундовые оселки должны быть крупнозернистыми. Они придают бритве глубокую и резкую остроту (сыпь).

После точки на точильном камне снимают грубую фаску на плоских камнях-кругах. Для точки бритв применяют наждачные камни-круги с некрупными зернами. Чем меньше диаметр круга, тем глубже делается радиусная выточка на полотне бритвы. Круг не должен быть широким, так как на широком круге бритва быстро и. сильно нагревается и при этом теряется крепость стали. Поэтому при малейшем нагреве бритву смачивают водой. Меньший нагрев дает точка на наждачном мелкозернистом круге.

Точка и шлифовка бритвы на точильном камне - сложный процесс, требующий большого опыта. При точке бритву держат в правой руке, прижимая ее к кругу средним пальцем левой руки, и равномерно передвигают вперед от пятки к концу и назад - от конца к пятке, сначала одной стороной полотна, а затем другой. Жало бритвы направлено в сторону вращения точильного камня. На плоских кругах грубость фаски смягчается. Процесс точки проходит так же, как и на точильном камне.

Корректировка электролита

В закрытом стеклянном сосуде электролит не портится и сохраняется длительное время. В условиях крупной парикмахерской, где одним аппаратом для электролитической заточки бритв пользуются все мастера, необходима периодическая корректировка электролита.

Во время прохождения электрического тока через электролит последний насыщается железом. При насыщении железом более 3,1% выделяется осадок фосфора и железа, а состав электролита изменяется. До насыщения электролита железом, при массовой точке, электролитом пользуются 15-20 дней, периодически удаляя осадок и корректируя состав электролита.

Для поддержания электролита в сосуде на одном уровне добавляют после удаления осадка раствор электролита с удельным весом 1,6.

Удельный вес раствора определяют при помощи ареометра, который имеет вид градусника со шкалой. Ареометр погружают в жидкость, и цифра на шкале, совпадающая с уровнем жидкости, показывает удельный вес данной жидкости.

Удельный вес электролита при корректировке должен быть 1,72-1,73.

В условиях парикмахерских электролит можно приготовлять без выпаривания, растворяя хромовый ангидрид в горячей дистиллированной воде. Дальнейший процесс идет обычным порядком.

Вместо паровой бани и ванночки можно применять огнеупорную стеклянную кастрюлю, которую наполняют до половины водой и ставят на электроплитку. Крышку кастрюли наполняют электролитом и ставят на кастрюлю так, чтобы пар подогревал ее. На выступах крышки кастрюли укрепляют два контакта: один с пластинкой из нержавеющей стали, другой - с лапкой для погружения бритвы в электролит.

К электролитической заточке можно приступать, когда температура электролита достигает 70-72° С.

В условиях парикмахерской заточка длится очень короткое время, поэтому применение терморегулятора, амперметра, вольтметра и каких-либо других приборов (кроме термометра и ареометра) не требуется.

|

ПОИСК:

|

© RASTI-KOSA.RU, 2010-2020

При использовании материалов сайта активная ссылка обязательна:

http://rasti-kosa.ru/ 'Парикмахерское искусство'

При использовании материалов сайта активная ссылка обязательна:

http://rasti-kosa.ru/ 'Парикмахерское искусство'