Глава 9. Изготовление париков механизированным способом

§ 29. Общая характеристика

В настоящее время заметно повысился спрос на парики. Ношение их в наше время обусловлено в первую очередь социальными причинами (быстрый ритм жизни и деятельности) и современными понятиями о моде, красоте, элегантности, стремлением достичь гармоничного сочетания в прическе, одежде, соответствия их назначению.

Механизация ручного труда при выпуске пастижерных изделий является одним из путей повышения производительности труда в парикмахерском деле. В настоящее время машинами оснащены многие предприятия службы быта, налажено изготовление париков и их ремонт механизированным способом.

Пастижерные изделия должны быть воздухопроницаемыми, обеспечивать хороший воздухообмен, в связи с чем большинство париков в настоящее время выполняется на "облегченном" монтюре. Они должны быть удобны в эксплуатации, невелики по весу, так как длительное ношение тяжелого парика вызывает головную боль, снижает работоспособность, ухудшает самочувствие и т. д.

В настоящее время для изготовления монтюров париков применяются воздухопроницаемые синтетические ткани, являющиеся более прочными и износоустойчивыми, чем хлопчатобумажные.

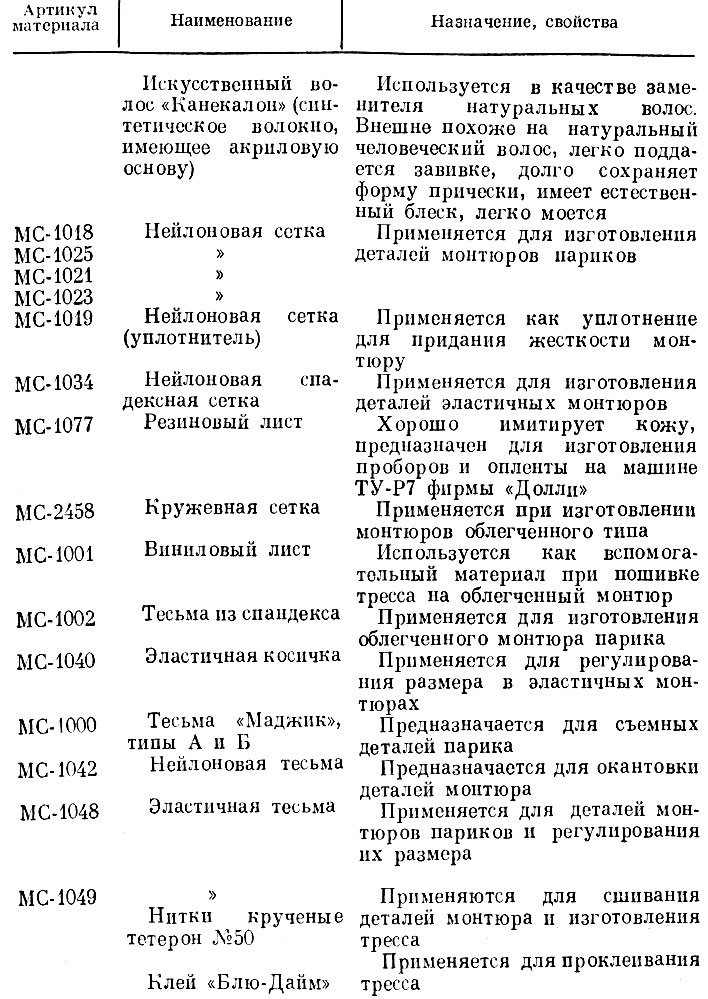

Применение материалов для изготовления пастижерных изделий зависит от вида, модели, назначения изделия и т. д.

Все материалы должны храниться в хорошо вентилируемом помещении с влажностью воздуха 60 - 65% при температуре 15 - 18°. Ткани необходимо предохранять от пыли и механических повреждений. Они должны быть упакованы, сгруппированы по виду. "Канекалон" следует хранить в специальных коробках и на стеллажах.

Табл. 6. Материалы, применяемые для изготовления пастижерных изделий

Подготовительные работы. Раскрой тканей при изготовлении париков производится настилами или одиночными полотнами. Настилы выполняются в сгиб или вразворот - в зависимости от раскладки лекал (с учетом наименьших потерь ткани).

Для того чтобы ткани при раскрое после настилания не скользили, достаточно проколоть полотна настила иглами зажима, нагретыми до температуры плавления волокон. Прокалывание настила производится в местах выпадов. На верхнее полотно настила накладывается обмеловка, выполненная на полотне ткани, или трафарет. Разрезание настила на части осуществляется ленточным ножом ВК-200 строго по меловым линиям.

Раскрой тканей целесообразно производить в два этапа: раздел ткани на заготовки; раскрой заготовки на детали монтюра. После раскроя настила необходимо проверить качество вырезанных деталей, после чего упаковать в коробки или пакеты все детали для монтюров одного размера, цвета, номера модели, что облегчит работу впоследствии.

Раскрой деталей монтюров производится одинаково для всех моделей париков.

Модакриловое волокно "Канекалон" обычно поступает упакованным в коробки в виде единой многометровой пряди, концы которой во избежание спутывания перевязаны тесьмой. После вскрытия коробки прядь осторожно, избегая спутывания, укладывают в желоб портативного ленточного ножа BKR-200.

Подравняв концы пряди и включив ленточный нож, производят резку волос. Длина прядей определяется по имеющейся на желобе шкале.

При резке прядь придерживают руками с обеих сторон от линии разреза и, двигая раскройный стол на себя, производят резку. Разрезанные волосы перевязываются и аккуратно складываются на столе или в коробку, на которой указывается их цвет и длина.

Для того чтобы искусственные волосы были максимально похожи на натуральные, перед изготовлением изделий производят их мелирование.

Возможно смешивание двух, трех или четырех близких по цвету прядей волос.

Искусственные волосы, в отличие от натуральных, не имеют внешнего чешуйчатого слоя, и поэтому технологический процесс смешивания их производится без соблюдения предосторожностей, необходимых при смешивании натуральных волос.

Ориентировочное определение соотношения количества волос различных оттенков производится визуально и может иметь следующие значения: 1:1; 1:2; 1:1:0,5; 1:1:1 и т.д.

Технологический процесс смешивания искусственных волос осуществляется различными способами в зависимости от их длины.

§ 30. Технология изготовления париков

Технология изготовления тресса. Изготовление тресса производится последовательно на машинах NW-200 и NW-300.

Перед началом прошивания волос на машине NW-200 их раскладывают на столе прядками в зависимости от длины. Прядь берется в руки, освобождается от нитки и расчесывается на карде, после чего раскладывается ровным слоем на площадке машины и равномерно пальцами обеих рук подается под прижимную лапку машины.

В зависимости от требований волосы прошиваются двумя строчками ближе к концам или посредине пряди.

Из-под протягивающего механизма резинового валика машины выходит тресс - полуфабрикат заданной длины с двойным швом, который идет на дальнейшую обработку на машине NW-300. С помощью первой головки этой машины тресс прошивается по линии сгиба, проходящей между двумя строчками шва.

Из-под первой швейной головки тресс, прошитый одним швом, посредством подающего механизма тут же поступает под специальную прижимную лапку второй головки машины, с помощью которой кромка тресса (полуфабрикат) автоматически перегибается наполовину и прошивается одним швом.

Завершающей стадией изготовления тресса является его проклейка на специальной машине NW-120 с помощью клея "Блю-Дайм", после чего тресс долго сохраняет свой первоначальный вид, приобретает повышенную прочность и износостойкость. Проклеивается простроченная кромка тресса шириной 3 - 4 мм.

Полностью готовый после проклеивания тресс передается на термическую завивку.

Термическая завивка. Термическая завивка искусственных волос состоит из следующих операций:

- подготовка материалов и приспособлений,

- накрутка волос на трубки,

- термическая обработка,

- заключительные работы.

Для термической завивки волос изготавливаются трубки требуемого диаметра (от 10 до 100 мм), специальная (газетная) бумага или ткань, ширина которой равна длине трубок (во избежание соприкосновения тресса со стенками трубок при накручивании).

Перед завивкой затрессованные волосы разрезают на отрезки, не превышающие длины трубок, раскладывают их на бумаге, прижимают ребром линейки, тщательно расчесывают и смачивают специальным составом, содержащим антистатик, после чего производят их накрутку на трубки. При накручивании трубка слегка прижимается к столу для того, чтобы волосы плотнее накручивались на нее. Накрученные на трубку волосы вместе с бумагой фиксируются ниткой, резинкой или клейкой лентой, после чего трубка ставится в сушильный шкаф. Трубки раскручиваются только после их полного остывания.

Процесс термической завивки волокна "Канекалон" производится при температуре 95-120° в течение 40 - 45 мин.

Завитые отрезки тресса укладываются в специальные коробки или пакеты с указанием диаметра используемых для завивки трубок, длины тресса, цвета волокна, номера модели парика.

Изготовление монтюров. Изготовление монтюра является одним из сложнейших видов работ в пастижерном производстве. Упростить этот процесс позволило применение эластичных материалов, так как построение эластичных монтюров производится по лекалам, а болванки используются для сборки деталей и наметки их для примерки заказчику (при выполнении индивидуального заказа).

Для изготовления эластичных и облегченных монтюров применяются машины ДВ-12 и машины колончатого типа NW-500. Швейная машина ДВ-12 используется для обработки деталей монтюра.

Существуют три вида монтюров:

- эластичные, выполненные из эластичных тканей типа нейлоновой спандексной сетки МС-1034;

- жесткие, выполненные по форме аналогично эластичным из тканей типа нейлоновых сеток МС-1018, МС-1021, МС-1023, МС-1025;

- облегченные, выполненные с помощью тесьмы из спандекса МС-1002, заменяющего ткани МС-1034, МС-1018 и др.

Выпуск высококачественных париков, отвечающих возрастающим запросам населения, требует проведения систематической работы по совершенствованию их конструкций.

К конструкции монтюра парика предъявляются следующие требования: внешний вид монтюра должен строго соответствовать утвержденной модели; монтюр следует изготовлять точно по лекалам требуемого размера; конструкция монтюра должна быть технологичной (удобной в обработке) и экономичной (по затратам труда и материалов).

Чаще всего монтюры выполняются из нескольких видов тканей одновременно, т. е. комбинированные.

Конструкция монтюра подразделяется на пять основных деталей: деталь № 1 - лобно-височная, деталь № 2 - центральная, деталь № 3 - боковая, деталь № 4 - эластичная лента, деталь № 5 - шейная деталь монтюра.

Машина NW-500 рекомендуется для сборки, так как она позволяет придать монтюру при сшивании деталей более правильную форму.

Для каждой модели изделия в техническом паспорте определен порядок пошива монтюра по утвержденным лекалам.

Изготовляются монтюры следующим образом: производятся объемные замеры головы заказчика по принятой форме; в соответствии с полученными данными подбираются детали монтюра; подготавливаются детали монтюра к сборке (пришиваются уплотнения, эластичная тесьма, обрабатывается тесьмой контур деталей и т. д.); подготовленные к сборке детали монтюров закрепляются на болванке штифтами; детали монтюра наметываются по намечаемым линиям сшивания; монтюр снимается с болванки и примеряется заказчиком.

В случае, если примерка монтюра не требуется, детали его сшиваются без наметки.

Изготовление проборов. До недавнего времени изготовление проборов производилось ручным способом с помощью пастижерного крючка или книфовальной иглы. Сейчас это делается на специальной машине типа "Долли" с применением резиного листа арт. МС-1077, внешне не отличающегося от кожи человека.

Применение таких материалов и машин дало возможность изготавливать очень естественные парики.

Нашивание тресса на монтюр. Заключительной операцией изготовления парика является нашивание тресса на монтюр и тамбуровка передней кромки последнего.

Нашивание тресса осуществляется следующим образом: монтюр надевается на болванку соответствующего размера для технологической разметки пошивки тресса; на машине NW-500 одновременно контролируется правильность пошива тресса, формы монтюра и т. д.; выполняется тамбуровка передней кромки монтюра; производится окончательная отделка парика (подравниваются кончики волос ножницами или бритвой, причесываются).

Оборудование. Ассортимент пастижерных изделий, изготавливаемых частично или полностью механизированным способом, широк, и в соответствии с назначением парики различаются формой, конструкцией монтюров, внешним видом, материалами, из которых они изготовлены.

Оборудование, применяемое для изготовления париков и используемое в наших парикмахерских, поставляется японской фирмой "Риова".

Модель BKR-200. Портативный режущий нож.

Модель - комплектная, малогабаритная, легко переносимая в различные места. Применяется для резки волокна и заготовки материалов. Размеры стола-плиты 1100*1100 мм. Измерительная линейка, расположенная на верхней части стола, позволяет срезать пряди волос необходимого размера. Мощность мотора 200 Вт, напряжение 220 В. Конструкция четырехдорожечного регулятора скоростей используется для выбора наилучшей скорости резания в зависимости от типа материала. Заточка ножей осуществляется автоматически. Металлическое основание машины изготовлено из легкого прочного сплава.

Модель NW-200. Компактная высокоскоростная машина. Предназначена для изготовления тресса прямолинейной строчкой.

Основные размеры стола: высота 731,5 мм, ширина 1200 мм, длина 525 мм. Размеры головки: высота 261,4 мм; длина 548,5 мм. Металлический корпус головки машины сделан из легкого сплава. В машину вмонтирован электродвигатель мощностью 200 Вт, напряжение 220 В.

Система вращающихся валиков из резины, расположенная на верхней части стола, прижимает тресс и одновременно способствует его продвижению. Подающее устройство оборудовано дисковой шкалой, с помощью которой регулируется густота тресса. Скорость прошивания его регулируется педалью, расположенной у основания стола. Машина имеет хорошие технические данные, эффективна в работе - шьет со скоростью 4200 стежков в минуту.

Модель NW-300. Автоматизированная модель имеет на одном столе две головки моделей NW-300 А и N №-300 В, т. е. объединяет два процесса изготовления тресса (второй и третий), производимых моделью NW-300, в один. Несмотря на то что на одном столе располагаются две машины, габариты его относительно невелики: высота 731,5 мм, длина 1000 мм, ширина 760 мм. Габариты головок машин имеют стандартные размеры. Каждая головка одноигольная.

Прошив волокна осуществляется прямолинейной строчкой челночного стежка со скоростью 4300 стежков в минуту. Первый подгиб тресса осуществляется вручную. Специальная лапка, расположенная на второй головке, позволяет автоматически подворачивать тресс. Вращающиеся резиновые валики, расположенные на столе, не дают трессу заворачиваться и направляют его на дальнейшую операцию. С правой стороны машины расположена система, позволяющая автоматически производить намотку шпульки в процессе работы. В основание машины вмонтирован трехфазный мотор, рассчитанный на напряжение 220 В и мощность 250 Вт. В машине имеется блокирующая система, своевременно сигнализирующая об обрыве нити.

Модель NW-120. Специализированная машина, предназначенная для проклеивания шва тресса, очень проста по конструкции, надежна и эффективна в работе. Габариты машины (40×30×50 см) позволяют размещать ее в небольших помещениях. Металлический корпус машины изготовлен из высококачественной стали. Электродвигатель рассчитан на напряжение 220 В. Все трущиеся детали машины смазываются, что значительно повышает ее работоспособность.

В емкость, расположенную в верхней части машины, заливается клей "Блю-Дайм", предназначенный для проклейки шва тресса. При включенном положении пускателя клей по специальным каналам проходит в капельницу и определенными порциями проклеивает шов тресса, проходящего через систему вращающихся валиков. Скорость движения тресса 3,0 - 6,5 м/мин. При проклеивании тресса улучшаются качество и износостойкость изделия.

Модель NW-500. Одноигольная, эффективная в работе машина колончатого типа используется для сшивания деталей монтюра и для нашивки тресса на монтюр. Предельная скорость шитья 4200 стежков в минуту. Размеры стола машины: высота 675 - 809 мм, длина 1200 мм, ширина 525 мм. Габариты головки: высота 402,8 мм, длина 338 мм. В машине имеется стержень (колонка), который возвышается над столом приблизительно на 180 мм.

На поверхности колонки расположены сшиваемые детали. Благодаря такой конструкции удобно нашивать тресс на сетку, так как при пошиве его не нарушаются объемные формы монтюров (при усовершенствованной поступательной системе сшиваемая сетка и тресс не морщатся).

Для прошивания макушечно-теменной части парика (финсиона) в машине имеется специальная придавливающая ножка. Машина оборудована автоматической системой заднего стежка. Вмонтированный в машину электродвигатель рассчитан на напряжение 220 В и мощность 200 Вт. Намотка ниток на шпульки производится автоматически. Скорость машины регулируется педалью, расположенной у ее основания.

Модель ДВ-12. Одноигольная машина с металлическим корпусом, изготовленным из легкого прочного сплава со специальным молотковым покрытием, надежная в работе. Она предназначена для выполнения монтюров. Ее скорость 4300 стежков в минуту.

Регулировка длины стежка производится при помощи простого по конструкции устройства, расположенного на панели машины. Смазка трущихся частей осуществляется автоматически. Регулировка скорости производится с помощью педали, расположенной у основания машины. Намотка ниток на шпульку - автоматическая.

Унифицированная модель фирмы "Долли" ТУ-Р7. В основном используется для изготовления проборов, шьет прямолинейной строчкой. Благодаря специальной конструкции трубки для иголки шов, прошитый машиной, не ослабевает. Регулирование размера стежка производится при помощи специального регулятора. Машина может прошивать одну прядь волос любой толщины. Ширина линии шва регулируется специальной шкалой стандартного или широкого типа. Остановка электродвигателя, вмонтированного в корпус, который рассчитан на напряжение 220 В, производится автоматически. Размеры стола 545 ×1195. Длина машины 432 мм, ширина 178 мм, высота 477 мм.

Сушильный шкаф "Табан". Модель шкафа PS-24 предназначена для сушки изделий и термической завивки волос.

Основные размеры шкафа: длина 118 см, ширина 113 см, высота 79 см. Внутренние размеры сушильной камеры шкафа 60×60 см. Общий вес установки 170 кг. Корпус установки выполнен из металла, поверхность его покрыта слоем молотковой эмали. В качестве теплоизоляционного материала применяется асбест.

Нагрев сушильного шкафа осуществляется с помощью вмонтированных в корпус нагревательных элементов. Заданный температурный режим поддерживается автоматически. С помощью термометра, расположенного в верхней части сушильного шкафа, можно производить контрольные замеры температуры внутри камеры.

На передней панели установки размещены основные кнопки пульта управления. Для нормальной циркуляции воздуха в установку вмонтированы моторы, рассчитанные на напряжение 220/230 В и частоту 50/60 Гц. Максимальная мощность потребления электроэнергии 2,7 кВт.

§ 31. Правила эксплуатации оборудования в пастижерном цехе

При поступлении на работу, а также при переводе рабочих, работавших на другом оборудовании, на изготовление париков механизированным способом все они должны пройти инструктаж по технике безопасности. На рабочем месте не должно быть ничего лишнего, мешающего работе. Освещение не должно слепить глаза. Работать на неисправном оборудовании категорически запрещается. При обнаружении неисправности необходимо вызвать специалиста по ремонту оборудования. При сильном нагреве мотора следует выключить машину и сообщить об этом мастеру или электромонтеру. При остановке машины запрещается придерживать маховое колесо рукой.

Втягивание нити в иглу следует производить только после выключения мотора.

Запрещается класть ножницы и другие предметы возле вращающихся частей машины. В случае прокола пальцев, ранения необходимо обратиться в здравпункт, сообщив предварительно об этом цеховой администрации.

По окончании работ следует убрать рабочее место, почистить машину. О всех неполадках, замеченных во время работы, нужно сообщить мастеру и сменщику.

Приступать к работе на оборудовании до получения инструктажа по технике безопасности категорически запрещается.

§ 32. Организация противопожарного режима в пастижерном цехе

Ответственность за противопожарное состояние пастижерного цеха возлагается на его начальника или бригадира.

Подступы, проезды, промежутки между технологическим оборудованием не должны загромождаться изделиями, сырьем, тарой, производственными отходами и т. д. Весь обтирочный промасленный материал, употребляемый для обтирания машин, механизмов и другого оборудования, собирают в железные ящики и по окончании работ убирают в пожаробезопасное место.

Каждое производственное складское помещение должно быть согласно нормам обеспечено первичными средствами пожаротушения. Производить электрогазосварочные работы можно только с разрешения главного инженера, по окончании работ помещение должно быть тщательно проверено.

Каждый работник пастижерного цеха обязан строго соблюдать правила противопожарной безопасности: следить за исправностью приборов отопления, электроустановок и электропроводки, принимать меры к устранению нарушений, которые могут привести к возникновению пожара.

По окончании рабочего дня необходимо осмотреть закрываемые помещения и устранить нарушения, которые могут привести к возникновению пожара.

В складских помещениях материал следует хранить на стеллажах. Ширина проходов между ними должна быть не менее 0,8 м. Против проемов склада в дверях необходимо оставлять проходы шириной, равной ширине дверей, но не менее метра.

Запрещается установка временных электропечей и других нагревательных приборов в производственных, складских и других служебных помещениях; сушка материалов, одежды и т. п. на приборах отопления; загромождение проходов, выходов, лестничных клеток, подходов к средствам тушения пожара. Нельзя оставлять после окончания работ производственные помещения неубранными, не очищенными от горючих материалов; разбрасывать в цехах, раздевалках, кладовых и других помещениях промасленные обтирочные материалы и др.; курить и пользоваться открытым огнем в пожароопасных местах; эксплуатировать оборудование с поврежденной изоляцией; применять для защиты сетей тугоплавкие вставки и другие самодельные предохранители; пользоваться неисправными выключателями, розетками и т. д.

|

ПОИСК:

|

© RASTI-KOSA.RU, 2010-2020

При использовании материалов сайта активная ссылка обязательна:

http://rasti-kosa.ru/ 'Парикмахерское искусство'

При использовании материалов сайта активная ссылка обязательна:

http://rasti-kosa.ru/ 'Парикмахерское искусство'